.svg)

Inside FDM: Schritt für Schritt, Schicht für Schicht

Lesezeit

6

Minuten

Autor

Rajaei Hajiagha Arya

FDM (Fused Deposition Modeling) bzw. FFF (Fused Filament Fabrication) ist das bekannteste und am weitesten verbreitete Verfahren der additiven Fertigung mit thermoplastischen Kunststoffen. Wie bei allen 3D-Druckverfahren entsteht auch beim FDM-Druck das Bauteil Schicht für Schicht entlang der Z-Achse.

Dabei wird ein Kunststoff-Filament – zumeist PLA, PETG oder ABS – durch ein beheiztes Hotend aufgeschmolzen und durch eine Düse präzise auf das Druckbett extrudiert. Die Materialbahn wird definiert abgelegt, verfestigt sich durch Abkühlung und verbindet sich gleichzeitig thermisch mit der darunterliegenden Schicht. So entsteht ein stabiles, dreidimensionales Objekt – additiv aufgebaut, Schicht für Schicht.

FDM hat sich im Konsumentenbereich längst als Synonym für „3D-Druck“ etabliert. Doch abseits des Maker-Images stellt sich die Frage:

Was kann FDM wirklich – und wie viel Präzision, Reproduzierbarkeit und Qualität steckt in diesem Verfahren?

Trotz seiner breiten Anwendung in der additiven Fertigung wird der FDM/FFF-Druck im industriellen Umfeld oft vorschnell als „Hobbytechnologie“ eingeordnet. Das damit verknüpfte Image – begrenzte Maßhaltigkeit, schwache Oberflächenqualität oder mechanische Instabilität – basiert meist auf vereinfachten Betrachtungen oder unzureichend optimierten Druckprozessen.

Wer sich jedoch technisch fundiert mit dem Verfahren auseinandersetzt, erkennt schnell: Die Qualität additiv gefertigter Bauteile im FDM-Verfahren ist kein pauschaler Zustand, sondern das Ergebnis kontrollierter Prozessführung. Parameter wie Extrusionstemperatur, Kühlkonzepte, Layerhöhe, Retraktionsverhalten und Druckstrategien entscheiden über die funktionalen Eigenschaften des Bauteils. In Verbindung mit geeigneten Thermoplasten – von Standardmaterialien bis zu technischen Hochleistungspolymeren – entsteht eine große Bandbreite an realisierbaren Anwendungen.

Wie in jeder Fertigungstechnologie gilt: Es geht nicht um ein binäres Urteil, sondern um Passung zwischen Verfahren und Anforderung. Und genau hier bietet FDM eine enorme Variabilität – insbesondere dort, wo Geometriefreiheit, Wirtschaftlichkeit und schnelle Iteration gefordert sind.

Was zeichnet das Verfahren also konkret aus – technisch, konstruktiv und wirtschaftlich?

3D-Modell konstruieren, in den Slicer übertragen, Filament laden, Druck starten – simplicity is the key.

Der FDM-Druck ist ein mechanisch vergleichsweise unkompliziertes Verfahren, und genau das macht ihn so leistungsfähig.

Ein solides Setup, wenige bewegliche Teile, einfache Wartung und ein durchgängiger Werkstoffpfad – all das trägt zur Stabilität des Prozesses bei.

Theoretisch lässt sich ein simpler FDM-Drucker in einem Rucksack durch die U-Bahn tragen und an Ort und Stelle ein funktionales Bauteil drucken.

Robust, mobil, kosteneffizient – FDM bietet eine Flexibilität, die in der additiven Fertigung einzigartig ist.

Und während andere Druckverfahren auf chemische Reaktionen, komplexe Belichtungstechniken oder nachträgliche Aushärtung setzen,

verarbeitet FDM den Werkstoff direkt im Zustand, den auch das fertige Bauteil aufweist: fest. Der thermoplastische Übergang ist reversibel, steuerbar und effizient.

Klingt fast zu gut, um wahr zu sein. Doch wo liegen die tatsächlichen Grenzen des Verfahrens?

Die mechanische Anisotropie von FDM-gedruckten Bauteilen ergibt sich direkt aus dem schichtweisen Aufbau. Die Verbindung zwischen den Schichten (Z-Richtung) ist schwächer ausgeprägt als innerhalb einer Schicht (XY-Ebene), da nur eine thermische Anhaftung – keine vollständige molekulare Diffusion – erfolgt. Um diese Richtungsabhängigkeit quantitativ zu beschreiben, wird in der Kontinuumsmechanik der Steifigkeitstensor vierter Ordnung verwendet.

Der Zusammenhang zwischen Spannung und Dehnung lautet:

Dabei beschreibt den Spannungstensor zweiter Ordnung, den Dehnungstensor zweiter Ordnung und den Steifigkeitstensor vierter Ordnung. In vollständig isotropen Materialien ist rotationsinvariant, das heißt: Die Steifigkeit ist unabhängig von der Raumrichtung. Dies trifft auf FDM-Teile jedoch nicht zu.

Für FDM-gedruckte Bauteile liegt meist transversal-isotrope oder sogar orthotrope Materialsymmetrie vor. Das bedeutet, dass die mechanischen Eigenschaften entlang der Z-Achse (Aufbaurichtung) signifikant von denen in XY-Richtung abweichen. In der Praxis äußert sich dies z. B. in:

In der reduzierten Voigt-Notation wird der Steifigkeitstensor als 6×6-Matrix dargestellt. Für orthotrope Materialien – wie sie in FDM auftreten – enthält diese Matrix nur 9 unabhängige Materialkonstanten:

Die Abweichungen zwischen den Werten – insbesondere vs. / – quantifizieren direkt die Anisotropie des Materials. Für die strukturmechanische Auslegung bedeutet das: Ohne Kenntnis dieser Richtungsabhängigkeit enstehen oft Fehlinterpretationen in Simulation und Topologieoptimierungsprozessen

[[cta]]

Neben der mechanischen Anisotropie spielt beim FDM-Druck auch die geometrische Einschränkung eine zentrale Rolle. Obwohl FDM eine beeindruckende Vielfalt an Formen erlaubt, ist der schichtweise Aufbau technisch limitiert:

Jede neue Schicht benötigt in der Regel eine stabile Unterlage, auf der sie haften kann. Fehlt diese, spricht man vom sogenannten Bridging – dem Drucken „in die Luft“.

Bridging ist grundsätzlich möglich, allerdings nur für kurze Spannweiten und je nach Material begrenzt zuverlässig. Besonders bei weichen oder flexiblen Materialien kann es schnell zu Durchhängen oder Verformungen kommen.

Ein weiteres geometrisches Limit sind sogenannte Overhangs – also überhängende Bereiche, bei denen die Druckrichtung geneigt verläuft. Eine gängige Faustregel lautet:

Bis zu einem Überhangwinkel von etwa 45 ° zur Vertikalen kann FDM meist ohne Stützstrukturen drucken. Darüber hinaus sind Supportstrukturen notwendig, um saubere Ergebnisse zu erzielen.

Zudem ist FDM ein Verfahren mit relativ hoher Schichthöhe im Vergleich zu anderen 3D-Druckverfahren (z. B. SLA oder SLS). Das hat zur Folge, dass:

Diese Eigenschaften sind typisch für FDM und sollten bei der Konstruktion und Anwendung von Bauteilen immer mitgedacht werden.

Prozessphysikalische Geometriegrenzen

Die geometrischen Freiheitsgrade im FDM-Verfahren werden durch thermorheologische Materialparameter, viskoelastisches Extrusionsverhalten und schichtabhängige Erstarrung limitiert. Die lokale Formtreue hängt dabei nicht nur von der CAD-Geometrie, sondern insbesondere vom Verhältnis zwischen Gravitation, Materialviskosität und Abkühlverlauf ab.

Bei Überhängen spielt die Eigenmasse der Schmelzspur eine zentrale Rolle. Die gravitationsinduzierte Spannung lässt sich durch

approximieren, wobei die Materialdichte, die Erdbeschleunigung und die Schichthöhe ist. Sinkt die lokale Viskosität der Schmelze bei langsamer Abkühlung, kann die Schmelze plastisch nachgeben – ein Effekt, der sich vor allem bei Überhängen > 45° bemerkbar macht.

Die praxisnahe Grenze des Überhangwinkels liegt daher material- und prozessabhängig typischerweise bei

Ein weiterer zentraler Parameter zur Beschreibung der Materialverteilung ist die Capillary Number:

Sie gibt das Verhältnis zwischen viskosen Kräften (: Viskosität, : Extrusionsgeschwindigkeit) und der Oberflächenspannung an. Ist Ca zu niedrig, dominieren Glättungseffekte (Material „rundet“); ist Ca zu hoch, kommt es zu Randinstabilitäten oder ungenauer Bahnablage.

Die hohe Layerhöhe und die thermisch induzierte Diskontinuität zwischen den Schichten führen zu:

Für eine funktionsgerechte Konstruktion ist daher ein Design for Additive Manufacturing (DfAM) notwendig, das sich den physikalischen Grenzen des Verfahrens anpasst – insbesondere bei freitragenden, geneigten oder hochauflösenden Strukturen.

Dieser Beitrag ist nur ein einfacher Einstieg in eine umfassende Blogreihe zu Design für additive Fertigung.

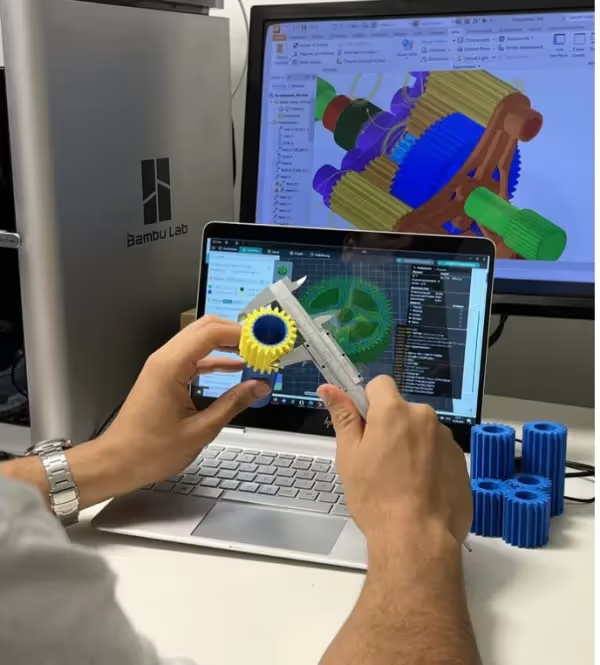

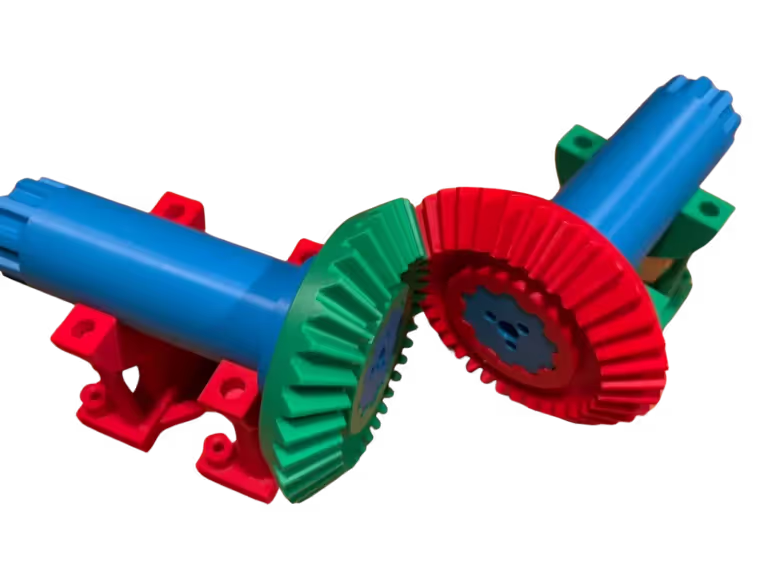

Bei Braint3d modellieren wir nicht nur geometrisch exakt für den 3D-Druck, sondern entwickeln gemeinsam mit Ihnen funktionale Bauteile– vom einfachen Stirnrad bis hin zu komplexen, funktionsangepassten Lösungen in verschiedensten Ausführungen.