.svg)

Warping im 3D-Druck: Ein klassisches Problem, welches doch sehr tiefe physikalische Hintergründe hat.

Lesezeit

7

Minuten

Autor

Rajaei Hajiagha Arya

Ich bin Yousef – Gründer und Techniker bei Braint3d.

Eigentlich mag ich es, Wissen weiterzugeben, aber verzeiht mir, falls mein Blog nicht perfekt ist – but at least I am trying.

Ich hoffe die Qualität der Beiträge nimmt exponentiell oder linear zu…

Ich werde hier ganz nach Lust und Laune immer wieder Artikel schreiben.

Sie sind weder wissenschaftlich noch sollen sie dich zu einem Kauf animieren.

Falls dir das Ganze bisher etwas zu informell für eine Firmenseite ist – dann muss ich dich leider enttäuschen:

Bei uns (Braint3d) setzen wir bewusst auf einfache, direkte Kommunikation – keine 100 E-Mail-Signaturen, keine 50 Weiterleitungen.

Wir wollen Probleme lösen und nicht beim Lösen der Probleme neue Probleme erfinden – THINK ABOUT IT!

Deshalb kannst du uns auch einfach per WhatsApp erreichen – manchmal sogar bis 3:00 Uhr (wenn ich eine lange Nacht habe).

Man kennt’s: Du startest den Drucker, er kalibriert, legt die erste Schicht. Du denkst: „Sieht gut aus! Keine Löcher, schöne erste Layer.“

Es riecht ein bisschen nach Industrieplastik, weil du zufällig ABS druckst und nicht PLA. Der Drucker macht weiter – zweite Schicht, dritte Schicht, du trinkst Kaffee oder zockst eine Runde Clash of Clans.

Dann, bei der nächsten Kontrolle:

„Warte mal … warum sehe ich die Unterseite meines Bauteils? Wieso hat sich die Ecke schon wieder abgehoben?!“

Der Grund dafür: das thermoelastische Verhalten von Materialien.

Okay, klingt erstmal akademisch – was ist gemeint?

Solange wir kein fancy NASA-Entwicklungsmaterial drucken, gilt grundsätzlich:

Je nach Material unterschiedlich stark – das wird über den Wärmeausdehnungskoeffizienten α beschrieben.

Dieser gibt an, wie stark ein Werkstoff auf Temperaturänderung reagiert.

Und jetzt kommt’s:

Wir schmelzen den Kunststoff – klar. Dabei dehnt er sich.

Aber wir erlauben ihm keine freie Schrumpfung beim Abkühlen, weil er schon mit dem Rest des Bauteils verbunden ist.

→ Das Material gerät unter Spannung – und ich rede hier nicht vom nächsten Hollywood-Blockbuster, sondern von thermisch induzierter Spannung.

Irgendwann ist diese Spannung zu hoch – und das Teil hebt ab.

(Wir heben übrigens auch ab – telefonisch bis 17:00 Uhr, manchmal auch später.)

Ich sage: Nein.

Was sagst du?

Klar, ein niedriger Wärmeausdehnungskoeffizient (α) klingt im ersten Moment nach einer einfachen Lösung:

Weniger thermische Längenänderung → weniger Verzug.

Aber das greift zu kurz.

Denn Warping entsteht nicht nur durch das Ausmaß der Ausdehnung, sondern durch das “Ungleichgewicht zwischen den Schichten” – und durch den Umstand, dass das Material eben nicht frei „atmen“ darf. Es ist bereits an vorige Schichten gebunden, unterliegt geometrischen Einschränkungen und kühlt ungleichmäßig ab.

Selbst mit niedrigem α kann sich Spannung aufbauen, wenn große Temperaturdifferenzen (nach Glasübergang) im Bauteil vorhanden sind.

Zum Vergleich ein paar typische α-Werte (in 1/K):

Man könnte also denken:

„PETG und PC haben denselben Alpha-Wert wie PLA – die sollten sich ja genauso stabil verhalten.“

Aber genau das tun sie nicht.

Denn neben α spielen viele weitere Faktoren eine Rolle:

Zwei Filamente mit identischem α können sich komplett unterschiedlich verziehen.

→ Weil Warping kein singuläres Materialproblem ist, sondern ein thermomechanisches Gesamtsystem.

[[cta]]

Der 2. Hauptsatz der Thermodynamik in hochkomplexer Form :

Etwas, das warm ist, wird kalt. Nicht umgekehrt.

Beispiel: Kaffee um 8:00 Uhr → 100 °C → 8:04 Uhr → bald Raumtemperatur → ungenießbar.

(Und nein, kein Stanley-Cup mit Heizfunktion.)

Das Material kühlt sofort ab → Temperaturdifferenz → Spannung.

Solange das Material heiß ist, kann es sich noch bewegen.

Doch wenn es unter die Glasübergangstemperatur T_G fällt (~100 °C bei ABS), wird’s kritisch.

Spannung bleibt. Bauteil verzieht sich.

Warum das so ist?

→ Denkpause für dich.

Vorab:

Sorry, die folgenden Grafiken sind nicht hochprofessionell oder aus einer FEM-Simulation – sie sollen einfach nur ein paar zentrale Zusammenhänge visuell verdeutlichen.

Natürlich gibt es in der Realität keine negative Zeit oder perfekt lineare Temperaturverläufe – das sind Darstellungsvereinfachungen, keine physikalischen Ungenauigkeiten.

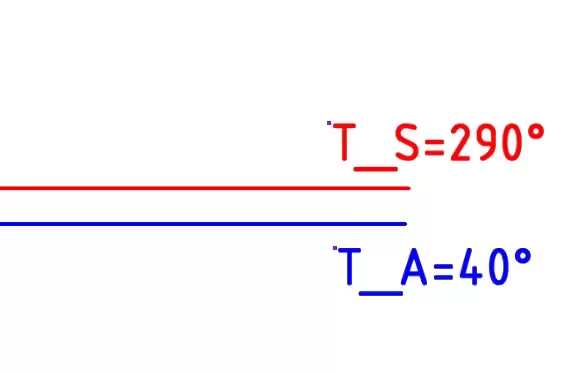

Diese schematische Darstellung zeigt zwei benachbarte Materialschichten im FDM-Druck direkt nach Aufbringung einer neuen Schicht. Die obere Schicht wurde mit einer Temperatur von

T_S = 290 °C extrudiert, während die darunterliegende bereits erkaltet ist (T_A = 40 °C).

Die starke Temperaturdifferenz ΔT erzeugt einen Wärmestrom in Richtung der kälteren Schicht. Der Temperaturgradient an der Grenzfläche bildet die Grundlage für lokale thermisch induzierte Spannungen, insbesondere wenn der thermische Ausgleich durch geometrische oder zeitliche Einschränkungen behindert wird.

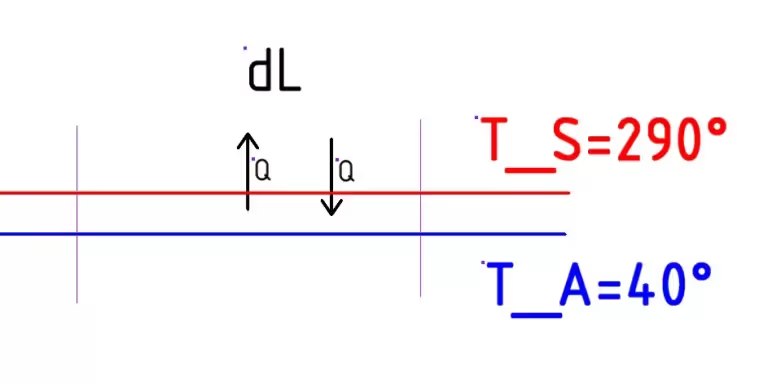

Hier wird ein infinitesimal kleiner Bereich dL im Interface zwischen den beiden Schichten betrachtet.

Der Wärmestrom q verläuft von der oberen in die untere Schicht. Durch die Temperaturdifferenz entstehen thermisch bedingte Längenänderungen:

Die dadurch entstehende mechanische Kopplung erzeugt lokale Spannungen im Bereich dL. Diese sind zunächst viskoelastisch kompensierbar, frieren jedoch beim Unterschreiten der Glasübergangstemperatur ein.

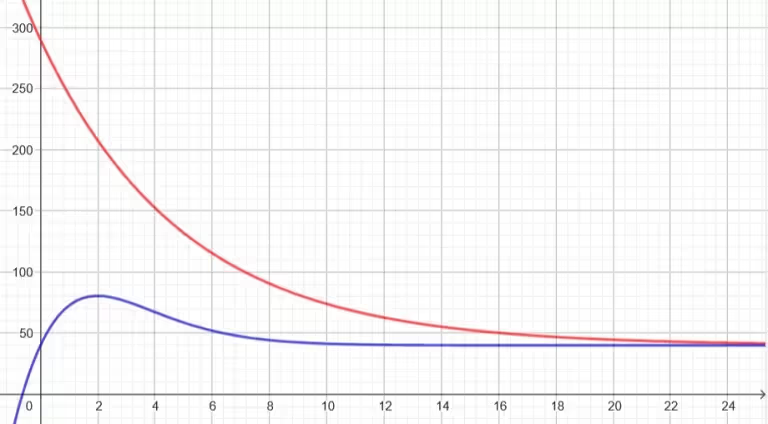

Die rote Kurve beschreibt den exponentiellen Abfall der Temperatur in der oberen, heißen Schicht.

Die blaue Kurve zeigt den zeitverzögerten, begrenzten Anstieg der Temperatur in der unteren, kälteren Schicht durch Wärmeleitung.

Beide Kurven konvergieren gegen eine gemeinsame Endtemperatur (nahe Raumtemperatur).

Die anfänglich hohe ΔT ist in der Phase relevant, in der die Verschmelzung und Haftung zwischen den Schichten erfolgt. Je nach Material führt dies bei unkontrollierter Abkühlung zu bleibenden Spannungszuständen.

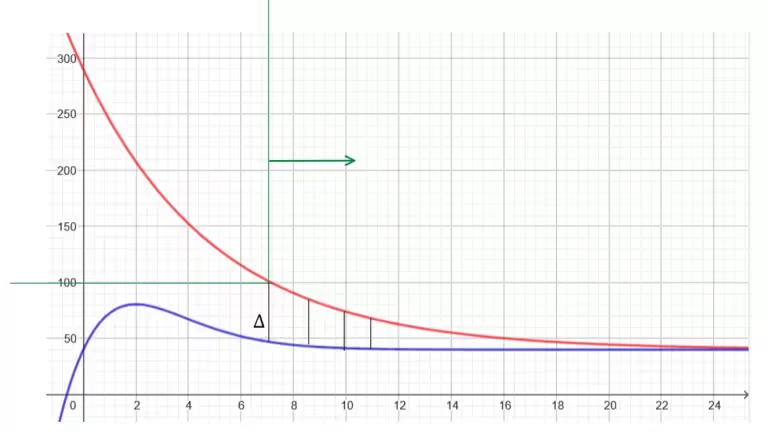

Die grüne horizontale Linie markiert die Glasübergangstemperatur des Polymers (~100 °C bei ABS).

Die rote Kurve unterschreitet diese Temperatur zu einem bestimmten Zeitpunkt – ab diesem Punkt verliert das Polymer seine Fähigkeit zur plastischen Relaxation.

Die vertikalen Hilfslinien verdeutlichen: Obwohl die Temperaturdifferenz ΔT zwischen oberer und unterer Schicht bereits abnimmt, ist sie im Übergangsbereich unterhalb von T_G noch groß genug, um erhebliche Spannungen zu induzieren.

Diese Spannungen sind dauerhaft, da die molekulare Beweglichkeit des Materials unterhalb T_G stark eingeschränkt ist.

→ Warping wird damit nicht verhindert, sondern mechanisch festgeschrieben.

Dieser Beitrag ist nur ein einfacher Einstieg in eine umfassende Blogreihe zum 3D-Druckprozess

Bei Braint3d modellieren wir nicht nur geometrisch exakt für den 3D-Druck, sondern entwickeln gemeinsam mit Ihnen funktionale Bauteile– vom einfachen Stirnrad bis hin zu komplexen, funktionsangepassten Lösungen in verschiedensten Ausführungen.